Deel 1

Bouw en eerste vluchten van de SONEX LEGACY, PH-AWX

door Wim Benschop

Al sinds mijn zestiende jaar droomde ik er van ooit zelf een vliegtuig te gaan bouwen. Maar er waren altijd goede redenen om nog niet te beginnen: studie (dus tijd en geldgebrek), eerste baan (tijdgebrek), hormonen (verkering verloving, huwelijk, kinderen, tijd- en geldgebrek), drukke baan, faillissement werkgever, werkeloos, nieuwe baan als consultant (vaak in buitenland). En dan ben je plotseling zestig. Dan daagt het: nu of nooit!

Het hielp dat ik van mijn oudste dochter voor vaderdag de onderstaande poster kreeg die duidelijk maakte dat droom tot niets leidt tenzij je hem waar maakt:Ik besloot de droom van een luchtvaartjunk waar te maken en naar AirVenture in Oshkosh te gaan, om me daar goed te oriënteren op kitvliegtuigen.

Het hielp dat ik van mijn oudste dochter voor vaderdag de onderstaande poster kreeg die duidelijk maakte dat droom tot niets leidt tenzij je hem waar maakt:Ik besloot de droom van een luchtvaartjunk waar te maken en naar AirVenture in Oshkosh te gaan, om me daar goed te oriënteren op kitvliegtuigen.

Via het internet raakte ik al gecharmeerd van de ontwerpen van John Monnett: de SONEX Light Sport Aircraft en de Xenos (SONEX, maar achterstevoren gespeld) Touring Motor Glider. SONEX organiseerde workshops, en ik boekte zo’n workshop voor $200 (maar je kreeg $ 400 korting als je daarna een kit bestelde), voor het weekend voorafgaand aan AirVenture, juli 2001.

De SONEX-fabriek ligt aan de Noord-zijde van Wittman-airfield waar de EAA AirVenture ieder jaar wordt gehouden rond eind Juli-begin augustus.

John Monnett is een rustige innemende man die vertelde hoe hij als leraar creatieve vakken in zijn vrije tijd begon met het zelf ontwerpen en bouwen van vliegtuigen. Al gauw specialiseerde hij zich in kleine race-vliegtuigen met Volkswagenmotor, waarmee hij pylon-races vloog en won. Er ontstond vraag naar zijn ontwerpen. Hij ging kits bouwen en verkopen en er ontstond een fabriekje voor de Sonerai I racer en het 2-persoons Sonerai II sportvliegtuig. Dit waren bijna allemaal vliegtuigjes met een staalbuis romp en aluminium vleugels.

De Monex V-tail racer, het Monerai zweefvliegtuig (optioneel met hulpmotor), en de Moni motorzwever waren geheel aluminium constructies.

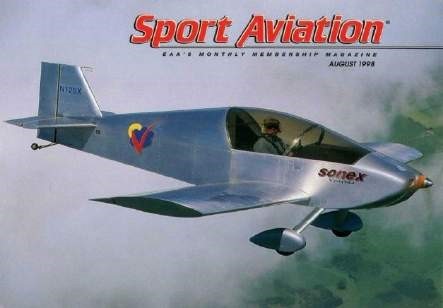

Fast feed forward: John besloot een side-byside tweezitter te ontwerpen, die goedkoop en makkelijk te bouwen was. Compact met 6,70 m spanwijdte en 5,52 m lengte, van aluminium plaat (materiaal makkelijk te verkrijgen en te bewerken), zoveel mogelijke vlakke plaat onderdelen en, als ze gekromd moesten zijn, dan enkel-gekromd. De meeste verbindingen zijn met blindklinknagels. Niet te vermijden dubbel-gekromde delen (motor- en wielkappen, vleugel- en staartvlaktippen) zijn van glasvezel-polyester en de canopy is van perspex. Het enkel-gekromde windscherm is van polycarbonaat.

Fast feed forward: John besloot een side-byside tweezitter te ontwerpen, die goedkoop en makkelijk te bouwen was. Compact met 6,70 m spanwijdte en 5,52 m lengte, van aluminium plaat (materiaal makkelijk te verkrijgen en te bewerken), zoveel mogelijke vlakke plaat onderdelen en, als ze gekromd moesten zijn, dan enkel-gekromd. De meeste verbindingen zijn met blindklinknagels. Niet te vermijden dubbel-gekromde delen (motor- en wielkappen, vleugel- en staartvlaktippen) zijn van glasvezel-polyester en de canopy is van perspex. Het enkel-gekromde windscherm is van polycarbonaat.

(foto hiernaast: De SONEX vloog voor het eerst in februari 1998)

Appetizer: workshop in OSH

Tijdens de workshop hoorden we ’s morgens de ins and outs van de SONEX; hoe hem te bouwen, de gereedschappen die nodig zijn enz.

’s Middags gingen we in de werkplaats zelf aan de gang: 2 neusribben zelf kloppen, van doorgezette verlichtingsgaten voorzien, een stukje voorligger bouwen, een stuk neusbeplating knippen, afbramen en in profielvorm buigen en vervolgens een stukje vleugelneus samenstellen en klinken. Daar kregen we twee middagen voor en dat was stevig doorwerken, maar na afloop had je een echt stukje vleugelneus; weliswaar maar van 2 ribben, maar een SONEX-vleugelhelft heeft ook maar 13 neus- en 13 staartribben. Hoe moeilijk kan het zijn om twee vleugelhelften te bouwen?

Een slimme verkooptruc: alle deelnemers waren over de psychologische drempel heen van “kunnen we wel een vliegtuig bouwen?”

Van de SONEX waren er inmiddels al enkele honderden gebouwd en van de XENOS, de motorzwever, nog maar enkele. De eerstgenoemde was een redelijk rijp product en de ander was nog volop in ontwikkeling. Als ik een vliegtuig zou gaan bouwen zou het een SONEX worden!

Hij voldeed helemaal aan mijn persoonlijke specificatie:

- tweepersoons vliegtuig, bij voorkeur TMG of LSA

- lage aanschafkosten belangrijker dan korte bouwtijd

- bij voorkeur een laagdekker, staartwielkist, aluminium constructie (schone bouw, weinig stof, geen hoge eisen aan temperatuur en vochtigheid in de werkplaats, duurzaam).

Na de workshop op zaterdag en zondag begon op maandag de AirVenture.

Op de SONEX-stand stonden een neuswiel- en staartwiel SONEX gepresenteerd. Hier zie je me in een prachtig gepolijst exemplaar zitten:

Toen ik weer thuis was ging ik Aad Eggers opzoeken. Hij had me gevraagd om mee te doen met het opknappen van een American Eaglet, een ultralight motorzwevertje met een omgekeerde V-staart. Hij had een exemplaar gekregen dat 12 vluchten had gemaakt waarvan er 6 met schade in de landing waren geëindigd.

Ik vertelde Aad dat ik dat project niet zag zitten en inmiddels enthousiast was geworden voor de SONEX. Het duurde een tijdje maar toen werd Aad ook enthousiast voor de aankoop van een SONEXkit. In juni 2002 tekenden we een maatschapsovereenkomst en bestelden we een kit, de levertijd was standaard ~3 maanden.

Snelle aflevering

In juli ging ik met een gerust hart als gastinstructeur naar een zweefvliegkamp in Frankrijk, want de kit zou naar verwachting pas in September komen. Maar ik was nauwelijks weg of er kwam al een mailtje binnen van SONEX met de foto van een pallet met de kit voor Wim Benschop, klaar voor verzending per boot naar Amsterdam! Dat ging dus véél sneller dan verwacht en eind juli werd ik gebeld door mijn vrouw Lenie, dat de kit was gearriveerd in Rotterdam met een eerdere boot. Ze had al contact opgenomen met kennis Ben Lanser in ons dorp, die ik wel eens had geholpen met zijn ultralight en hij wilde Lenie wel helpen met het transport van de kit op zijn vrachtwagen. De kit werd opgehaald bij de inklarings-firma en op de boerderij van Ben uitgeladen met een heftruck en daarna thuisbezorgd. Goede kennissen en vrienden zijn onbetaalbaar als je een vliegtuig bouwt!

Hier heeft Ben Lanser de kit afgeladen met de heftruck om hem van zijn boerderij naar mijn huis te rijden.

Mijn garage bleek helemaal gevuld toen de pallet met de kit naar binnen was geschoven.

Thuisgekomen uit Frankrijk kon het uitpakken van de 7 grote dozen en het inventariseren van de onderdelen beginnen.

Dat is een vrijwel onbegonnen werk, grotere onderdelen kun je wel stuk voor stuk afvinken op de stuklijst, maar het controleren op boutjes-, moertjes- en splitpen-niveau lukt niet meer.

Het kostte enige overredingskracht maar er werd voorlopig een slaapkamer opgeofferd als SONEXmagazijn.

|

|

Hier zien we de gelaste besturingsdelen, stoot- En ik kan al dromen van verre vluchten, met de stangen, titanium landingspoten, een rol benzinetank boven mijn benen, zoals in het plaatmateriaal etc. Een slaapkamer vol. vliegtuig.

Hier zien we de gelaste besturingsdelen, stoot- En ik kan al dromen van verre vluchten, met de stangen, titanium landingspoten, een rol benzinetank boven mijn benen, zoals in het plaatmateriaal etc. Een slaapkamer vol. vliegtuig.

Het eerste wat ik ging doen was een hok bouwen achter mijn garage voor fietsen, tuingereedschap en andere zaken die niets in mijn vliegtuigwerkplaats te doen hadden. Dat was ik toch al van plan.

Daarna was er de ruimte om een bouwtafel te construeren van gekochte houten balken en het plaatmateriaal van het pallet waarin alle huidplaten hadden gezeten en waarop de kartonnen dozen met onderdelen waren gestapeld.

Bouw van de staartvlakken

Hierna kon ik beginnen met de bouw van het kielvlak. Dat gebeurde verticaal, met de achterligger op de bouwtafel en de ribben verticaal.

Bij de SONEX zijn vanwege de eenvoud de ribben van de staartvlakken voor het grootste deel Uprofielen met constante hoogte. Alleen de neussectie voor de voorligger is gekromd. Deze rib vorm is aerodynamisch niet optimaal maar de eenvoudige doosvorm is wel vrijdragend en er zijn geen spandraden of afsteun-stijlen nodig. Daarna volgde het richtingsroer, een simpele driehoekige plaatdoos met pianoscharnier.

Bij de SONEX zijn vanwege de eenvoud de ribben van de staartvlakken voor het grootste deel Uprofielen met constante hoogte. Alleen de neussectie voor de voorligger is gekromd. Deze rib vorm is aerodynamisch niet optimaal maar de eenvoudige doosvorm is wel vrijdragend en er zijn geen spandraden of afsteun-stijlen nodig. Daarna volgde het richtingsroer, een simpele driehoekige plaatdoos met pianoscharnier.

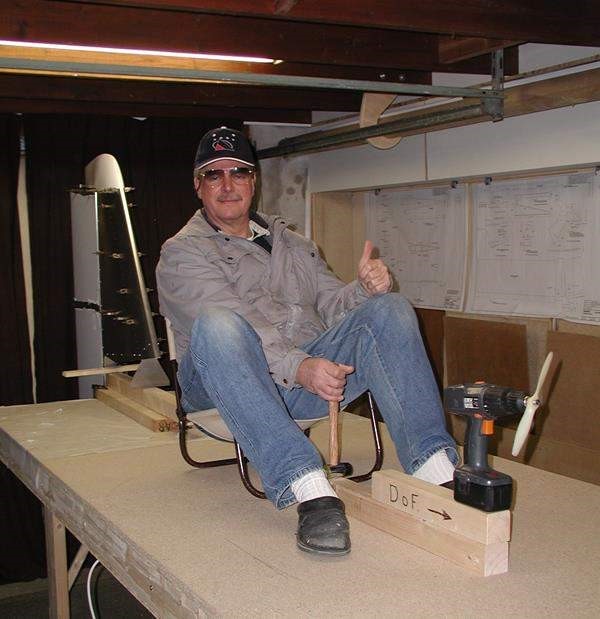

Toen het kielvlak en richtingsroer pre-assembled waren was daar het eerste moment om een mijlpaal te vieren; door het eerste echte vliegtuigonderdeel in een “mock-up” te zetten, zelf plaats te nemen op een kampeerstoeltje en vliegtuiggeluiden te make: vroem…vroem...

Toen het kielvlak en richtingsroer pre-assembled waren was daar het eerste moment om een mijlpaal te vieren; door het eerste echte vliegtuigonderdeel in een “mock-up” te zetten, zelf plaats te nemen op een kampeerstoeltje en vliegtuiggeluiden te make: vroem…vroem...

Hierna volgde het horizontale stabilo en de hoogteroeren. Vervolgens werden alle delen van de staartvlakken weer uit elkaar gehaald en gespoten in de etsprimer en grijze aflak. Daarna werd alles geassembleerd met interfaying sealant tussen de plaatverbindingen. Ook de roestvrijstalen blindklinknagels werden in de sealant gedoopt vóór installatie.

Dit is een heel bewerkelijk proces, goed om eventuele corrosie tegen te gaan wel vreselijk tijdrovend.

Onderstaand zien we het stabilo, met één helft afgeklonken, de ander nog in de cleco’s.

De vleugels

Vervolgens was de eerste vleugelhelft aan de beurt. Dat betekende eerst de twee hoofdliggers maken en met cleco’s en schroeven in elkaar zetten.

Daarna werden de liggers in elkaars verlengde, maar met de wortelstompen kruiselings op elkaar gelegd, en onder de juiste V-stelling afgesteld, daarna alles stevig op elkaar geklemd met lijmtangen. Dan nog ééns controleren en 3 pilotholes boren in de overlappende liggerwortels, die vervolgens ruimen tot ¼ “ en daar paspennen inzetten. Daarna de 2 gaten boren waar later de 2 bouten in komen die de vleugel met de romp verbinden, nog wel ondermaats want ze worden pas bij de romp-vleugel assemblage gezamenlijk opgeruimd.

Hierna kunnen de liggers weer van elkaar worden losgehaald om er de ribben op te gaan aanboren, eerst de staartribben. Daarna worden de onderste en bovenste huidplaat achter aangeboord, waarbij gezorgd moet worden dat de vleugel nul graden tipverdraaiing krijgt. Daarna kan een huidplaat weer worden losgehaald om de neusribben aan te boren.

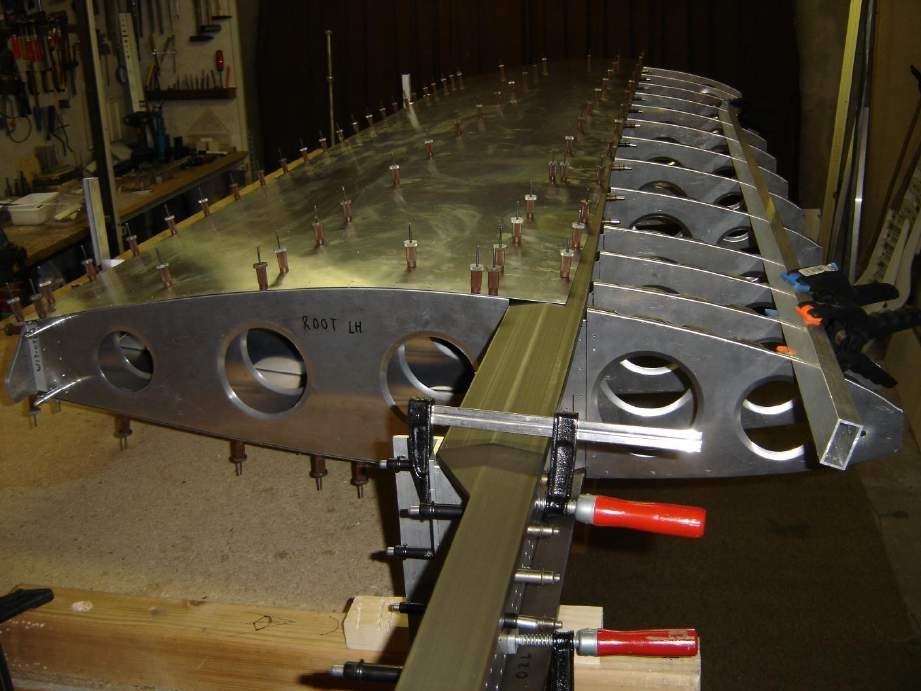

Op de volgende foto staat de linker vleugelhelft, met de neusribben uitgelijnd (mbv. een aluminium kokerprofiel) en aangeboord en geclecoed.

Op de neusribben is vooraf, halverwege de flens, een lijn getrokken met een blauwe Sharpie-pen waar langs de nagelgaten moeten komen.

Het moeilijkste deel komt nu: het aanbrengen en aanboren van de vleugelneusbeplating.

De vleugelneusplaten zijn door SONEX van pilotholes voorzien en voorgebogen. Helaas was de neus maar over ~90° voorgebogen en moest je hem met spanbanden om de neusribben heen trekken. Om de kracht te verdelen moesten er houten latten tussen de plaat en de spanbanden worden gelegd.

Bij de eerste vleugelneus lukte het om de plaat goed aangedrukt over de neusribben te krijgen en de neusribben met een houten stok netjes op hun plaats te drukken (blauwe lijn midden onder de pilotholes) om dan de voorboorgaatjes door te boren van de neusplaat in de neusribben om vervolgens de plaat met cleco’s vast te zetten. Daarna moesten alle voorboorgaten opgeboord worden tot de definitieve 3,2 mm. diameter. Hier zie je de linker vleugelhelft voor het aanbrengen van de neusbeplating.

Bij de linker vleugelhelft lukte het aanbrengen van de vleugelneusbeplating goed. Bij de rechter helft ging het fout. Bij het op spanning zetten van de spanbanden sprongen er plotseling, ondanks de houten latten, een paar kikkers in de plaat! Na het ontspannen van de banden probeerden we de deuken weg te wrijven maar dat lukt niet bij dunne aluminium plaat. Wat nu te doen?

We hadden de plaat kunnen gebruiken zoals die was, en later de deuken opvullen met plamuur, maar dat vonden we geen nette optie.

We informeerden bij SONEX of we misschien één nieuwe vleugelneus konden bestellen. Dat kon niet maar we konden wel een set bestellen. Maar de set plus verzendkosten bleek erg duur. Als we de platen in vlakke toestand bestelden kon men ze oprollen en dat werd al een stuk goedkoper. Nu moest partner Aad in juli een paar weken naar Amerika voor een ruimtevaartproject en hij wilde altijd al eens naar AirVenture. Dus op de terugreis laste hij een tussenstop in op Chicago en ging naar Oshkosh. Daar haalde hij na een paar dagen lang vliegtuigen en airshows beleven een rol plaat op van 35 inch hoog en 20 inch in diameter.

Daarmee stapte hij in op het KLM-toestel naar Amsterdam met de mededeling dat hij aluminium plaat bij zich had voor het vliegtuig dat hij zelf aan het bouwen was. Hij zou de rol wel tussen zijn benen houden om deze te beschermen tijdens de vlucht, tenzij deze misschien in de crew-wardrobe zou kunnen meereizen. Dat kon uiteraard, want je staat er versteld van hoeveel mensen je willen helpen als je vertelt dat je zelf een vliegtuig aan het bouwen bent!

Maar toen Aad triomfantelijk thuis kwam met de beplating, zaten we met het volgende probleem: hoe krijg je zo’n plaat van bijna 3 meter lengte netjes gebogen met de juiste radius?

Daartoe bouwden we een provisorische zetbank op de bouwtafel. We kochten een hoge houten balk waar we een stalen buis op schroefden van een iets kleinere diameter dan de neus-radius. Op de bouwtafel schroefden we 2 houten 2X2 balken waar de stalen pijp plus 2 x de plaatdikte net tussen paste. Daarop legden we de neusplaat met de afgetekende buiglijn precies in het midden en trokken we de houten balk met stalen pijp richting de tafel met een paar grote draadeinden aan weerszijden. Toen we de plaat probeerden te buigen merkten dat de houten balk met pijp te veel doorboog waardoor de plaat in het midden onvoldoende werd doorgezet. We besloten daarom de zetbalk te verstijven.

Aad kon aan framebalken met koppelingen komen en daarmee bouwden we een hoge vakwerkligger boven op de zetbalk. Dat was een prima oplossing waarmee we de neusplaat netjes konden doorzetten. Zie foto onder:

Nadat we deze neusplaat goed op de rechtervleugelhelft hadden getrokken en aangeboord ging alles weer uit elkaar, voor het afbramen van alle gaten, aan beide kanten.

Toen kwam het rotwerk van de identificatie van alle onderdelen voor de beide vleugels. We zaten met honderden kleine onderdelen die sterk op elkaar lijken, maar qua gatenpatroon iets afwijken. We hebben aluminium stripjes gemaakt en daar met slagletters een volgnummer in geslagen. Aan ieder onderdeel werd zo’n volgnummerplaatje gehangen en in een Excel-tabel hebben we het tekeningnummer van het betreffende onderdeel bij het volgnummer genoteerd, waarna we die tabel konden sorteren op volgnummer èn op tekeningnummer.

Daarna hebben we alle onderdelen en platen laten spuiten, eerst in de etsprimer en daarna in een afdichtende grijze basislak. Dat hebben we laten doen door NVAV-lid Renny de Leeuw die een professionele autospuiterij heeft en we betaalden er dan ook een professionele prijs voor.

We konden verder gaan met de eerste vleugelhelft: het assembleren met cleco’s, met interfaying sealant tussen alle verbindingen, om deze vervolgens te klinken met roestvrijstalen treknagels. Het uitzoeken van de juiste onderdelen op de juiste plaats, via de Excel conversielijsten, was nog een tijdrovende klus. Ik twijfel of ik het aanboren/afbramen/demonteren/primen/spuiten/assembleren een volgende keer op dezelfde manier zou aanpakken.

Alles blank in elkaar zetten scheelt je zeker 40% in bouwtijd. Maar in Canada heb ik eens een SONEXbouwer gesproken die zijn kist in Vancouver vlak bij de Pacific had gestationeerd en na een aantal jaren zijn hele SONEX uit elkaar heeft geboord om de onderdelen een anti-corrosie behandeling te geven alvorens hem opnieuw te assembleren. Dat kost nog véél meer tijd.

Toen de eerste vleugelhelft definitief in elkaar zat was mijn werkplaats vol. Deze vleugelhelft naar boven brengen naar een slaapkamer was onmogelijk zonder eerst een dakkapel ingrijpend te verbouwen. Gelukkig sprong Ben Lanser weer bij. Hij had op zijn boerderij nog een opslaghokje waar zijn oude motorfiets stond en nog zo wat en daar zou mijn vleugel wel bij passen.

Aldus kon ik daarna de andere vleugelhelft assembleren en eveneens bij Ben stallen in zelf getimmerde vleugelmallen. Met de vleugels gereed en veilig opgeborgen, kwam de romp aan de beurt.

Volgende keer in deel 2: de bouw van de romp, de motor en instrumentarium